О материале: строительный раствор - это материал, который получается в результате твердения смеси, состоящей из вяжущего вещества, мелкого заполнителя и воды. Строительные растворы по своему назначению подразделяется на кладочные, монтажные штукатурные и специальные. Кладочный раствор используется для скрепления кирпичей или камней в кладке. Монтажный раствор используется для заполнения швов во время монтажа сборных ЖБК. Штукатурный раствор, используется в отделочных работах. Специальный раствор используется для гидроизоляции, цементации, тепло- и звукоизоляции и других целей.

Актуальность испытаний: свойства затвердевшего раствора и растворной смеси напрямую влияют на качество конструкций, которые возводятся с использованием данного материала. Проведение лабораторных испытаний позволяет избежать неблагоприятных последствий связанных с использованием некачественного материала.

Испытания в лаборатории: научно-испытательная лаборатория «Политех-СКиМ-Тест» проводит испытания строительных растворов в соответствии с действующими и актуальными нормативными документами Российской Федерации. Лаборатория оснащена необходимым поверенным оборудованием, что является гарантом точности и достоверности результатов.

Перечень испытаний и услуг:

прочность раствора на сжатие

прочность раствора на сжатие, взятого из швов кладки

морозостойкость раствора

водопоглощение раствора

расслаиваемость растворной смеси

средняя плотность растворной смеси и раствора

влажность раствора

подвижность растворной смеси

водоудерживающая способность растворной смеси

Выезд на объект: для проведения испытаний и отбора (изготовления) образцов на объекте необходимо согласовать с нами удобное для Вас время и своевременно организовать допуск на объект. Отобрать или изготовить образцы Вы можете самостоятельно в соответствии с требованиями ГОСТ, предоставив акт отбора образцов. С расценками на проведение лабораторных испытаний кирпича Вы можете ознакомиться на странице с ценами.

Выезд на объект: для проведения испытаний и отбора (изготовления) образцов на объекте необходимо согласовать с нами удобное для Вас время и своевременно организовать допуск на объект. Отобрать или изготовить образцы Вы можете самостоятельно в соответствии с требованиями ГОСТ, предоставив акт отбора образцов.

С расценками на проведение лабораторных испытаний кирпича Вы можете ознакомиться на странице с ценами.

Прочность раствора на сжатие

Прочность раствора на сжатие оценивают по ГОСТ 5802-86. Прочность раствора - способность воспринимать нагрузки или другие воздействия, вызывающие в нем внутренние напряжения, без разрушения.

Марки и классы: М4, М10, М25, М50, М75, М100, М150, М200.

Стандартные формы и требования к образцам для испытаний:

| Форма образца | Геометрические размеры, мм | Допускаемое отклонение, мм | Погрешность измерений, мм |

| Куб | длина ребра 70,7 | 0,7 мм | 0,1 мм |

Минимальное количество образцов для испытаний: 3 образца.

Этапы проведения испытаний:

- Измерение образца;

- Установка образца на гидравлический пресс;

- Определение усилия, которое требуется для разрушения образца;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 1 рабочий день.

Прочность раствора на сжатие, взятого из швов кладки

Прочность раствора на сжатие, взятого из швов кладки оценивают по ГОСТ 5802-86. На прочность раствора влияет не только качество растворной смеси, но и условия твердения. Поэтому данные испытания позволяют проконтролировать прочность раствора, полученную с учётом всех факторов.

Марки и классы: М4, М10, М25, М50, М75, М100, М150, М200.

Стандартные формы и требования к образцам для испытаний:

| Форма образца | Геометрические размеры, мм | Погрешность измерений, мм |

| Куб | длина ребра 20-40 | 0,1 мм |

Минимальное количество образцов для испытаний: 5 образцов.

Этапы проведения испытаний:

- Отбор раствора из кладки;

- Выпиливание пластинок в виде квадрата с длиной, превышающей толщину пластинки в 1,5 раза. Допускается выпиливать образцы-кубы из пластин, если толщина пластины позволяет получение необходимого размера ребра;

- Выравнивание и склеивание пластинок при помощи гипсового теста;

- Установка образца на гидравлический пресс через сутки после изготовления;

- Определение усилия, которое требуется для разрушения образца;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 2 рабочих дня.

Морозостойкость раствора

Морозостойкость раствора - это способность насыщенного водой раствора сохранять свои прочностные характеристики, после попеременное замораживания и оттаивания. Определение данной характеристики не является обязательным мероприятием и выполняется только в случаях, предусмотренных проектом. Растворы марок М4; М10 и растворы, приготовленные без применения гидравлических вяжущих, на морозостойкость не испытывают.

Марки и классы: F10, F15, F25, F35, F50, F75, F100, F150, F200. Число в марке - это количество циклов, способное выдержать материал в естественных условиях попеременного замораживания и оттаивания от +20 до -20 °С.

Стандартные формы и требования к образцам для испытаний:

| Форма образца | Геометрические размеры, мм | Погрешность измерений, мм |

| Куб | длина ребра 20-40 | 0,1 мм |

Минимальное количество образцов для испытания: 6 штук (3 образца подвергают замораживанию, оставшиеся являются контрольными).

Этапы проведения испытаний:

- На основных образцах несмываемым маркером фиксируют все имеющиеся дефекты (выкрашивание, сколы и др.);

- Все образцы насыщают водой в специальной камере;

- Насыщенные водой контрольные образцы испытывают на прессе, а основные помещают в морозильную камеру;

- Замораживание образцов проводят в морозильной камере при отрицательной температуре 15-20°С в течении не менее 4 часов;

- Образцы полностью погружают в камеру универсальную пропарочную (КУП) с водой, температура которой должна быть положительной 20±5 °С на срок не менее 3 часов;

- Образцы осматривают каждые 5 циклов на предмет появления дефектов. Испытания прерывают в случае достижения проектной марки или появления на двух из трёх образцов видимых разрушений (сквозные трещины, расслоение, выкрашивания);

- По завершению циклов основные образцы испытываются на прессе в случае сохранения формы и размеров;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: за сутки проходит 2 цикла.

| Марка по морозостойкости | F10 | F15 | F25 | F35 | F50 | F75 | F100 | F150 | F200 |

| Сроки проведения испытаний | 1 нед. | 1,5 нед | 2 нед. | 3 нед. | 5 нед. | 2 мес. | 2,5 мес. | 3 мес. | 4 мес. |

Водопоглощение раствора

Водопоглощение раствора - это способность раствора впитывать и удерживать влагу в порах и капиллярах.

Стандартные формы и требования к образцам для испытаний:

| Форма образца | Геометрические размеры, мм |

| Куб | длина ребра 70,7 |

| Пластина, азятая из шва конструкции | 50х50, с толщиной равной толщине шва |

Минимальное количество образцов для испытаний: 3 образца.

Этапы проведения испытаний:

- Поверхность образцов очищают от пыли, грязи и следов смазки;

- Образцы помещают в воду с температурой (20±2)°С;

- Каждые 24 часа образцы взвешивают с погрешностью не более 0,1%;

- Испытания останавливают, когда разница между двумя последовательными взвешиваниями не превышает погрешность измерений;

- Высушивание образцов до постоянной массы, если они испытываются в состоянии естественной влажности;

- Камеральная обработка результатов в соответствии c ГОСТ и выпуск протокола.

Сроки проведения испытаний: 4 рабочих дня.

Расслаиваемость растворной смеси

Расслаиваемость - это способность растворной смеси терять видимую однородность по толщине слоя при хранении, транспортировании и укладке.

Требования: расслаиваемость свежеприготовленных смесей не должна превышать 10%.

Стандартные формы и требования к образцам для испытаний: свежеотформованный образец размером 150х150х150 мм.

Этапы проведения испытаний:

- Стандартную металлическую форму размером 150х150х150 мм заполняют и раствором и уплотняют;

- Форму с уплотнённой растворной смесью устанавливают на виброплощадку и вибрируют 1 минуту;

- Верхний слой высотой 7,5 см отбирают на противень. Оставшуюся часть образца опрокидывают на второй противень;

- Пробы взвешивают и выполняют мокрое просеивание на сите 0,14 мм;

- Оставшийся на сите заполнитель высушивают до постоянной массы и взвешивают;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола. Сроки проведения испытаний: 1-2 рабочих дня.

Средняя плотность растворной смеси и раствора

Плотность - это отношение массы к объёму, измеряется в кг/м3. Средняя плотность затвердевших тяжёлых растворов должна быть 1500 кг/м3 и более, для лёгких растворов менее 1500 кг/м3.

Стандартные формы и требования к образцам для испытании:

| Форма образца | Геометрические размеры, мм | Количество | |

| Растворы | Куб | длина ребра 70,7 | 3 образца |

| Пластина, взятая из шва конструкции | 50х50, с толщиной равной толщине шва | ||

| Растворная смесь | - | - | 1,5 литра |

Этапы проведения испытаний:

для раствора:

- Подготовка образцов в зависимости от их влажностного состояния во время испытаний;

- Вычисление объёма образцов по их геометрическим параметрам с точностью до 0,1 мм;.

- Взвешивание образцов с погрешность 0,1%;

для растворной смеси:

- Взвешивание стального цилиндрического сосуда;

- Наполнение сосуда смесью;

- Уплотнение смеси штыкованием и постукиванием о стол;

- Срезание излишек растворной смеси металлической линейкой;

- Выравнивание поверхности растворной смеси;

- Очищение стенок сосуда от попавшего на них раствора;

- Взвешивание сосуда с растворной смесью;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний:для раствора сроки зависят от требуемого влажностного состояния образцов, для растворной смеси - 20 минут.

Влажность раствора

Влажность раствора - это показатель содержания воды в растворе. Данный параметр определяют на пробах, изготовленных путём дробления образцов после их испытания на прочность или извлечённых из готовых конструкций.

Требования к образцам для испытаний: максимальная крупность раздробленных кусков не должна превышать 5 мм.

Этапы проведения испытаний:

- Образцы взвешивают и высушивают до постоянной массы при температуре (105±5)°С. Для гипсовых растворов температура высушивания 45-55 °С;

- Образцы охлаждают вместе с сушильным шкафом до комнатной температуры и повторно взвешивают;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 1 рабочий день.

Подвижность растворной смеси

Подвижность растворной смеси характеризуется глубиной погружения эталонного конуса массой 300 г. Марки растворной смеси по подвижности:

| Марка | Глубина погружения конуса, см |

| Пк1 | 1 ... 4 |

| Пк2 | 4 ... 8 |

| Пк3 | 8 ... 12 |

| Пк4 | 12 ... 14 |

Минимальное количество образцов для испытаний:

- водотоделения 2 испытания;

- растворотделения 2 испытания.

Этапы проведения испытаний:

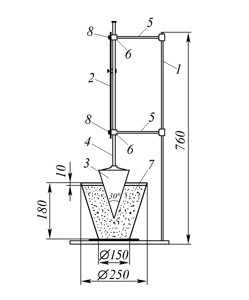

- Прибор (см. рис.) устанавливают на горизонтальную поверхность. Соприкасающиеся с растворной смесью поверхности конуса 3 и сосуда 7 очищают от загрязнений и протирают влажной тряпкой;

- Растворную смесь укладывают в сосуд 7 и уплотняют штыкованием и постукиванием о стол;

- Остриё эталонного конуса 3 приводят в соприкосновение с поверхностью раствора и в течение 1 минуты дают ему возможность погружаться;

- Глубину погружения определяют с точностью до 1 мм;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 20 минут.

Водоудерживающая способность растворной смеси

Водоудерживающая способность - это способность растворной смеси удерживать воду.

Требования: не менее 90% для растворных смесей, для глиносодержащих - не менее 93%.

Этапы проведения испытаний:

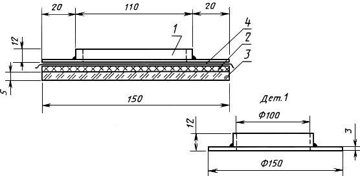

- Испытания проводят на специальном приборе (см. рисунок);

1 - металлическое кольцо с раствором; 2 - 10 слоёв промокательной бумаги; 3 - стеклянная пластина; 4 - слой марлевой ткани

- Взвешивают 10 листов промокательной бумаги и укладывают их на стеклянную пластину;

- Устанавливают металлическое кольцо через прокладку из марлевой ткани и взвешивают установку;

- Перемешанную растворную смесь укладывают вровень с краями кольца;

- Взвешивают установку и оставляют на 10 минут;

- Снимают кольцо с раствором вместе с марлей;

- Взвешивают промокательную бумагу;

- Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний: 1 рабочий день.